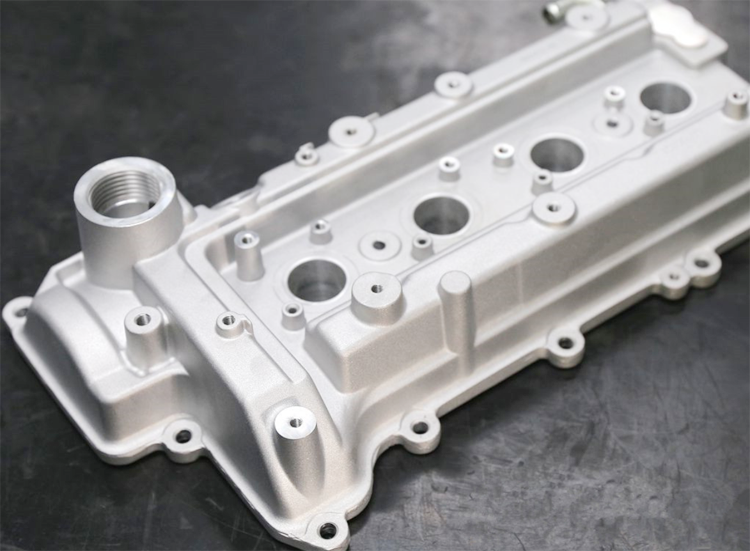

铝合金模具厂家分享浇铸铝件五大工艺性

浇铸铝件的工艺性能,通常被理解为在充满铸型、结晶和冷却过程中表现突出的那些性能的综合。流动,收缩,气密,铸造应力,吸气性能。铝的这些特性依赖于合金的成分,但也与铸造、合金加热温度、铸型复杂、浇冒口系统、浇口形状等因素有关。

一是流动性。

流畅性是指液体合金充填铸造的能力。流动度决定了该合金能否铸造复杂铸件。其流动性较好,为铝合金硬质合金。

对流动性有很多影响因素,主要是成分、温度以及合金液中存在金属氧化物、金属化合物和其它污染物的固相颗粒,但根本因素却是浇注温度和浇注压力(也称为浇注压头)的高低。

在实际生产中,在确定了合金类型后,除了加强熔炼(精炼和除渣)工艺外,还必须改善铸型工艺性(砂模透气性、金属模的排气和温度),并在不影响铸件质量的前提下提高浇注温度,以保证合金的流动性。

二是收缩能力。

收缩是铸造铝合金的一大特点。一般说来,合金由液体浇注到凝固,直至室温,共分三个阶段,即液态收缩、凝固收缩、凝固收缩。铝合金收缩性能对铸件质量有决定性的影响,可影响缩孔大小、收缩应力、裂纹形成、尺寸变化。在实际生产中,铸件收缩通常又分为体收缩和线收缩,通常用线收缩来测量合金的收缩能力。

通常用百分数表示的铝合金的收缩尺寸,叫做收缩率。

(1)体收缩包括液体收缩和凝固收缩。

铸液从浇铸到凝固,在铸件后凝固处出现宏观或微观收缩,宏观缩孔是肉眼可见的缩孔,分为集中缩孔和分散缩孔。集中式缩孔孔径大且集中分布在顶部或截面厚的热节处。分散缩孔形貌分散而细小,大多分布在轴心和热节部位。肉眼很难看到缩孔,大部分的显微缩孔分布在树枝晶界下或枝晶之间。

缩孔缩径是铸件的主要缺陷之一,其原因为缩径大于缩径。研究发现,铸造铝合金的缩孔范围越小,越容易形成集中缩孔,更宽的缩孔范围更容易形成分散性缩孔,因此在设计时必须使铸造铝合金遵循连续缩孔的原则,即在铸件从铸件冒口到连续缩孔的过程中,缩孔和缩孔集中在铸件外冒口。对于容易产生散度的铝合金铸件,冒口设置数大于集中缩孔,并在易产生散度的部位设置冷铁,增加局部冷却速度,使之同时或迅速地冷却。

线缩口尺寸的大小对铸件质量有着直接的影响。线缩率越大,铝铸件的裂纹倾向和应力越大,冷却后浇铸铝尺寸和形状的变化也越大。

对不同类型的铸造铝合金,即使同一种合金,其收缩率也不一样,而且同一种铸造铝合金的长、宽、高收缩率也不一样。应该视情况而定。

三是热分解。

浇铸铝件的热裂主要是由于铸件收缩应力超过金属晶粒之间的结合力所致,从裂纹断口可以看到,裂纹处金属往往被氧化,失去金属光泽。裂缝沿晶界延伸,呈锯齿状,表面较宽,内部较窄,有的可穿透铸件的端面。

由于铸造铝合金铸件在凝固过程中完全结晶时,结晶温度与凝固温度差越大,则合金收缩率越大,热裂纹倾向也越大,即使同一种合金在铸型阻力、铸件结构、浇注工艺等方面也会产生不同的热裂纹倾向。在生产上经常采取退让式铸造,或改进铸铝合金的浇注系统等措施,以避免铝铸件出现裂纹。铝铸件热裂纹的检测通常采用热裂环法。

四是密封。

铸造铝合金密封性是指腔体在高压气体或液体的作用下,铝铸件不渗漏程度,气密性实质上反映了铸件内部组织的致密、纯净程度。

铸铝气密性与合金性能有关,合金凝固范围越小,容易产生疏松倾向,同时析出气孔越小,合金的气密性越好。相同的铸铝合金密封性的优劣,还与铸造工艺有关,如降低浇注温度、放置冷铁加快冷却速度、压力下凝固结晶等,都可以使铝铸件的气密性得到改善。还可以用浸渗法堵住泄漏孔,以提高铸件气密性。

五是铸造应力。

铸件应力有热应力、相变应力和收缩应力三种。不同的应力产生原因是不同的。

(1)热应力是由铸件在不同几何形状相交处的截面厚薄不均和冷却不均匀所致。薄壁处产生压应力,造成铸件残余应力。

相变应力相变应力是一些铸铝合金在后冷工艺中发生的相变应力,它会引起体积尺寸的变化。铝铸件的主要原因是壁厚不均匀,不同时间内不同部位的相变。

(3)收缩应力铝铸件在收缩过程中受铸型、型芯的阻碍而产生拉应力。这只是暂时性的,开箱的铝件会自动消失。但是开槽时间不当,则常会引起热裂纹,尤其是铝合金浇注金属型钢,在这种应力作用下容易产生热裂纹。

在铸造铝合金零件中的残余应力降低了合金的力学性能,影响其加工精度。采用退火处理可以消除铝铸件残余应力。该合金由于导热性能好,冷却时不发生相变,只要结构设计合理,铝铸件的残余应力一般较小。